Systemu wydruku kwitów

z terminali wagowych Pfister DWT11 na drukarce laserowej

W lutym 2011 firma Knauf Service Sp. z o.o. złożyła zapytanie o ofertę na wykonanie i dostarczenie systemu wydruku kwitów wagowych z terminali Pfister DWT11 w na drukarkach laserowych, wraz z instalacją w zakładzie produkcyjnym Knauf Bełchatów Sp. z o.o. w Rogowcu k/Bełchatowa.

Założenia do realizacji systemu były następujące:

- Wyeliminowanie potrzeby przygotowywania i powielania formularzy do sporządzania dokumentów z ważenia, drukowanych aktualnie na drukarkach igłowych podłączonych do wag;

- Wyeliminowanie potrzeby powielania (zwielokrotniania) kwitów dokumentujących wykonane ważenie;

- Terminal wagowy DWT11 (Pfister) zawiera lokalna bazę danych o ważeniach w toku (pierwsze ważenie) i towarach;

- Wagi na obu bramach są połączone w sieć, a bazy danych są na bieżąco synchronizowane;

- Terminal wagowy wysyła treść wydruku przez port szeregowy. Wydruk jest sporządzany w formie strumienia znaków ASCII, zakończonych wysuwem strony;

- Miejsce wykonania pierwszego ważenia (tara) i drugiego ważenia (brutto) dla odbiorów oraz pierwszego ważenia (brutto) i drugiego ważenia (tara) dla dostaw nie są z góry ustalone, muszą być poprawnie obsługiwane w każdej sytuacji;

- Dopuszcza się użycie stałej tary i wykonywanie tylko drugiego ważenia;

- Wydruk dokumentu z ważenia następuje automatycznie po wykonaniu drugiego ważenia;

- Na wydruku jest umieszczana informacja o dacie i porze wykonania pierwszego ważenia, pobierana z wewnętrznej bazy danych terminala wagowego;

- Ilość kopi wydruków będzie zależna od rodzaju drukowanego dokumentu i odbiorcy towaru;

- Rodzaj drukowanego dokumentu:

- Dokument z ważenia,

- List przewozowy z adresem odbiorcy,

- List przewozowy bez adresu odbiorcy,

będzie uzależniony od rodzaju ważonego materiału, wskazanego przez indeks lub nazwę. System automatycznie umieszcza na wydruku treść „poddruku” odpowiedniego formularza;

- Format i treść poddruku dostarczy Zamawiający;

- Wydruk dokumentów z ważenia na wagach samochodowych będzie wykonywany na indywidualnych, monochromatycznych drukarkach laserowych A4, w pomieszczeniach obsługi wag;

- Wydruk będzie sporządzany na papierze formatu A5 w orientacji „landscape”;

- Projekt powinien być możliwy do zrealizowania w przeciągu miesiąca od chwili złożenia zamówienia.

Analiza wymagań doprowadziła do następujących wniosków:

- Projektowany system nie może zmienić sposobu pracy wag samochodowych i utrudnić ich obsługi. Wynikające z wdrożenia zmiany muszą upraszczać funkcje operatorskie;

- Optymalną, ze względu na funkcjonalność i koszty eksploatacji, będzie drukarka laserowa A4 prod. Kyocera, model FS 2020D;

- Do realizacji poddruków i obsługi zwielokrotniania wydruków będzie wykorzystana funkcjonalność zapewniana przez wbudowany do drukarki język Prescribe IIe. Odpowiednie makrodefinicje poddruków zostaną umieszczone w kartach Compact Flash, zainstalowanych w drukarkach;

- Ponieważ zarówno terminal DWT11 jak i drukarka nie mają możliwości realizacji zróżnicowanych wydruków w sposób uwarunkowany rodzajem ważonego towaru, konieczne jest zastosowanie pośredniczącego „procesora” wydruku;

- Procesor pośredniczący musi działać bezobsługowo – jak typowa „czarna skrzynka”;

- Parametryzacja wydruków będzie realizowana poprzez wprowadzenie w terminalu wagowym, do bazy towarów ważonych, dwóch dodatkowych atrybutów: numeru (typu) formularza i ilości kopii wydruku;

- Wszystkie modyfikacje, konieczne do wdrożenia projektowanego systemu, muszą być niewidoczne dla istniejących systemów i rozwiązań z obszaru przetwarzania danych w Firmie Zamawiającego (sieć, system ERP, obsługa procesów logistycznych itp.);

- Wszelkie uzgodnienia i proces akceptacji powinny być wykonane przy użyciu środków komunikacji elektronicznej.

Ostatni z wniosków wynikał z wielości spraw, w które były zaangażowane osoby decyzyjne ze strony Zamawiającego. Tempo pracy i życia oraz presja terminów uniemożliwiały przyjęcie innego sposobu współpracy.

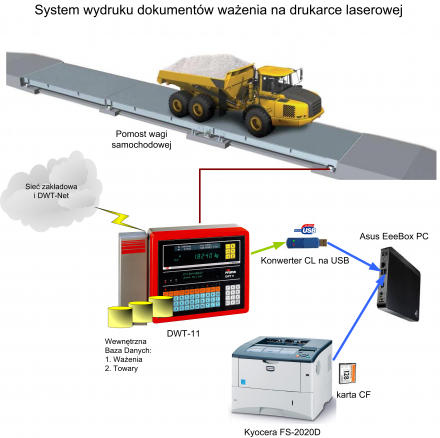

W rezultacie powstał projekt, który spełniał przedstawione założenia. Strukturę systemu w uproszczeniu obrazuje poniższy rysunek. Po zakończeniu koniecznej fazy uzgodnień, w połowie marca rozpoczęła się realizacja systemu.

Rysunek 1. Schemat systemu wydruku

W skład instalacji dla jednej wagi wchodzi:

- Drukarka monochromatyczna A4 Kyocera FS-2020D;

- Karta Compact Flash z zainstalowanymi makrodefinicjami interpretera Prescribe IIe,

- Konwerter interfejsu DWT11-drukarka, wraz z kompletem kabli. Konwerter dopasowuje interfejs cyfrowej pętli prądowej terminala wagowego do standardu USB;

- Moduł pośredniczący, analizujący, modyfikujący i archiwizujący dane do wydruku – komputer Asus EeeBox PC z systemem operacyjnym Windows™ 7 Home Edition i oprogramowaniem aplikacyjnym;

- Baza danych w terminalu wagowym Pfister DWT11, o zmodyfikowanej strukturze zbioru „Materiał” i uzupełnionej zawartości.

Presja krótkiego terminu i znaczna odległość od siedziby Zamawiającego zmuszały do przyjęcia twardego założenia, że sukces musi być osiągnięty w pierwszym podejściu. Rozsądnym wyjściem było zbudowanie w pełni funkcjonalnego modelu i zweryfikowanie koncepcji w działaniu, jeszcze przed pierwszą próbą wdrożenia systemu. Dzięki sprzętowi udostępnionemu przez firmę Elektroniczne Wagi Przemysłowe z Gdańska, stało się to możliwe i wykonalne „od ręki”.

Uzgodniono z Klientem, że prezentacja multimedialna, pokazująca model systemu w działaniu, będzie podstawą do akceptacji rozwiązania. Wprawdzie takie podejście zmuszało do poświecenia jednego – dwóch dni na zrealizowanie prezentacji, ale gwarantowało zaoszczędzenie przynajmniej trzech dni, które trzeba by poświęcić na dojazd z Gdańska do Bełchatowa i próbne uruchomienie systemu.

Film trwający 17’40”, w rozdzielczości HD (1.3GB), System wydruków z wag samochodowych (HD) można pobrać z mojej strony. Tu jest dostępna Prezentacja systemu wydruków z wag w rozdzielczości 640×480 (230MB). Można także obejrzeć tą prezentację on-line.

Część pierwsza

Część druga

Jak przy każdym nietypowym projekcie, niespodzianki się zdarzają. Najważniejszą sprawą jest znalezienie skutecznego rozwiązania szybko i w ramach zaplanowanego budżetu.

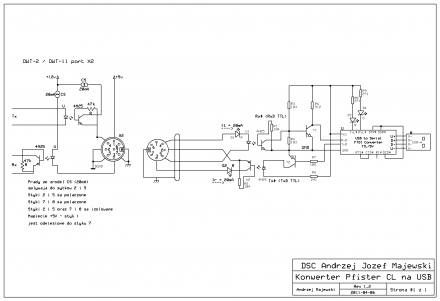

Można powiedzieć, że na etapie modelu wszystko „zagrało” perfekcyjnie, chociaż nie bez trudu! Podczas realizacji projektu natrafiłem na dodatkowy problem – dostępne w handlu konwertery pętli prądowej na USB nie współpracowały poprawnie z interfejsem pętli prądowej (X2) terminala DWT-11. Jedynym dostępnym rozwiązaniem okazało się zaprojektowanie i wykonanie takich konwerterów we własnym zakresie. Zastosowane moduły pokazano na poniższym schemacie.

Rysunek 2. Schemat konwertera cyfrowej pętli prądowej na USB

Rysunek 2. Schemat konwertera cyfrowej pętli prądowej na USB

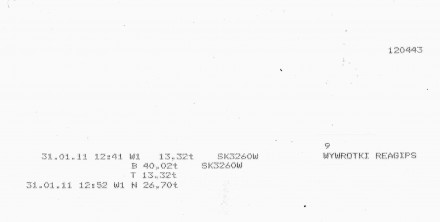

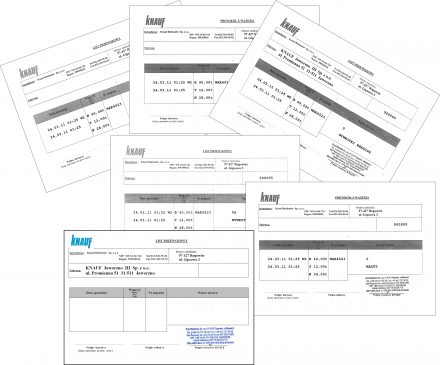

Osiągnięte rezultaty działania systemu, w postaci wydruków dokumentów z ważenia, przybrały dużo atrakcyjniejszą i czytelniejszą formę. Drukowany w tym samym przebiegu formularz i wydruk z wagi perfekcyjnie do siebie pasują. To pozytywny rezultat wykorzystania zalet drukarki Kyocera i języka Precsribe IIe. Poniższe rysunki pokazują treść wydruku, uzyskiwaną z terminala wagi oraz zeskanowane, gotowe dokumenty, wraz z szablonem dostarczonym przez Klienta.

Przed wdrożeniem

Rysunek 3. Wydruk z terminala wagi na drukarce igłowej

Rysunek 3. Wydruk z terminala wagi na drukarce igłowej

Po wdrożeniu

Rysunek 4. Wydruki z systemu wraz z szablonem dostarczonym przez Klienta

Rysunek 4. Wydruki z systemu wraz z szablonem dostarczonym przez Klienta

Oczywiście, jest możliwe uzyskanie wydruków ze wszystkimi elementami w kolorze. Jedyny problem to zwiększone koszty utrzymania takiego rozwiązania, które nie zawsze da się racjonalnie uzasadnić. Kolorowe logo i pieczątka wyglądają ładnie, ale podnoszą koszty wydruku 4 – 5 razy, a to trzeba sobie dobrze policzyć.

Po uzyskaniu akceptacji dla zaprezentowanego na filmie rozwiązania, w nocy z 12 na 13 kwietnia nastąpiła instalacja systemu w siedzibie Knauf Bełchatów Sp. z o.o. w Rogowcu.

Termin wybrano świadomie tak, aby w minimalnym stopniu zakłócić normalną pracę Magazynu i Działu Sprzedaży, obsługującego zazwyczaj po ok. 100 ciężarówek dziennie. Dotrzymanie przyrzeczonego czasu realizacji projektu (<4 tygodnie od złożenia zamówienia) i elastyczne reagowanie na problemy techniczne napotkane w trakcie instalacji i wyeliminowane “w locie”, spotkały się z uznaniem przedstawicieli Klienta.

System został pomyślnie wdrożony i przekazany do eksploatacji produkcyjnej. Przez trzy miesiące eksploatacji jedynymi zmianami, które okazały się potrzebne, było zwiększenie liczby zdefiniowanych typów formularzy z trzech do ośmiu!