Cementownia Dyckerhoff

Redukcja kosztów obsługi systemu załadunku cementu przy okazji zwiększania dostępności informacji kontrolnej

Dostępność informacji – niedoceniany atrybut bezpieczeństwa

Dla wielu z nas bezpieczeństwo informacji kojarzy się wyłącznie z zapewnieniem poufności. W codziennej praktyce biznesowej okazuje się, że inny aspekt bezpieczeństwa informacji – dostępność, jest nie mniej ważny, a często wręcz krytyczny dla zapewnienia ciągłości funkcjonowania biznesu.

(availability), to zgodnie z definicją przyjętą w normie ISO/IEC 13335-1:2004, właściwość bycia dostępnym i możliwym do wykorzystania na żądanie, w założonym czasie, przez autoryzowany podmiot.

Brak dostępności może być spowodowany przez wiele czynników:

○ awarie sprzętu i oprogramowania,

○ ludzkie błędy,

○ ograniczenia czasowe („nie w tej chwili”, „już nie…”),

○ ograniczenia terytorialne („w tamtym budynku…”),

to tylko niektóre z przyczyn sytuacji znanych nam wszystkim na co dzień.

Płacimy za nie najczęściej straconym czasem, który ma swoją wymierną wartość. Dezorganizacja procesów, konieczność powtarzania pewnych czynności lub trudny do przewidzenia i dokładnego zaplanowania czas realizacji zadań to oczywiste konsekwencje. Wzrost kosztów obsługi, spadek wydajności i zmniejszenie zysków nie są tak oczywiste i bezpośrednio dostrzegalne, co nie znaczy, że nie występują.

Cementownia Nowiny

W 2007r. Cementownia Nowiny stała się częścią firmy Dyckerhoff Polska

Sp. z o.o., z siedzibą w Sitkówce pod Kielcami, a od 2008r. jest ważną częścią grupy Buzzi Unicem.

W czasie realizacji tego projektu (2006r.) Cementownia Nowiny

W czasie realizacji tego projektu (2006r.) Cementownia Nowiny

Sp. z o.o. była częścią międzynarodowego koncernu Dyckerhoff AG, który od 1996r. inwestował w rozwój zakładu. Wśród ukończonych w 2000 roku inwestycji znalazły się automatyczne terminale załadowcze cementu luzem na samochody i wagony.

Od 2001 roku, po zakoń czeniu budowy silosu wielokomorowego, klienci cementowni odbierający cement samochodami są obsługiwani przez pięć nowoczesnych, zautomatyzowanych stanowisk załadowczych. Ładowane pojazdy zatrzymują się na pomostach wagi a automatycznie opuszczające się rękawy załadowcze dozują do nich zaprogramowaną ilość cementu.

czeniu budowy silosu wielokomorowego, klienci cementowni odbierający cement samochodami są obsługiwani przez pięć nowoczesnych, zautomatyzowanych stanowisk załadowczych. Ładowane pojazdy zatrzymują się na pomostach wagi a automatycznie opuszczające się rękawy załadowcze dozują do nich zaprogramowaną ilość cementu.

Do punktu załadunkowego można dostarczać cement różnych rodzajów, z różnych komór silosu. Proces ładowania przebiega w sposób hermetyczny, eliminując prawie w 100% zapylenie, jakie istniało przy systemie ładowania cementu luzem.

Tym nie mniej, śladowe ilości pyłu cementowego ulegają rozproszeniu w powietrzu i w naturalny sposób osiadają na znajdujących się w pobliżu obiektach i urządzeniach – doprowadzając do awarii urządzenia najmniej przystosowane do pracy w takich warunkach – drukarki kwitów kontrolnych.

Źródło problemów i zbędnych kosztów

Proces dwukrotnego ważenia pojazdu, przed i po załadunku, jest źródłem dokładnej informacji o rzeczywistej ilości wydanego cementu. Dane pochodzące z wag elektronicznych, dla celów kontroli sprzedaży, są drukowane w formie kwitu na przyłączonych do terminali wagowych drukarkach znakowych. Drukarki oryginalnie zostały zainstalowane w pomieszczeniach wag przy silosach załadunkowych. Wspomniane wcześniej zapylenie pyłem cementowym stanowisk załadunkowych wywoływało częste awarie drukarek, a co za tym idzie utrudniało realizację procedur kontrolnych. Wprawdzie system informatyczny, nadzorujący proces sprzedaży, ma ciągły dostęp do danych o załadunku, ale nie udostępnia ich klientowi, który odbiera cement z silosu.

Koszty utrzymania w sprawności drukarek kwitów kontrolnych, okazał się na dłuższą metę znacząco wysoki. Brak wydruku kontrolnego podważał zaufanie do systemu sprzedaży i powodował zbędne polemiki pomiędzy obsługą i kierowcami pojazdów odbierających cement.

Podjęto decyzję o usunięciu drukarek kwitów kontrolnych ze strefy zapylenia

i przeniesieniu ich do pomieszczenia biurowego.

Z punktu widzenia przydatności informacji o załadunku, optymalnym miejscem wydruku kwitów było pomieszczenie działu sprzedaży, w którym dokonywane są rozliczenia z klientami. W tym pomieszczeniu pracują osoby, dla których wiarygodna informacja o zrealizowanym kilkaset metrów dalej załadunku, stanowi podstawę do zamknięcia procedury i prawidłowego rozliczenia sprzedaży.

Z punktu widzenia kontroli jakości i bezpieczeństwa funkcjonowania, posiadanie dokumentu kontrolnego, powstającego w sposób automatyczny, bez pośrednictwa osób o przeciwstawnych interesach (kupujący vs. sprzedający) ma bardzo istotne znaczenie – obiektywizuje rezultat kontroli, stanowiąc dowód sprzedaży.

Koncepcja systemu

W rezultacie wieloletniej współpracy z firmą Elektroniczne Wagi Przemysłowe

z Gdańska, która realizuje serwis wag dla Cementowni Nowiny, projekt, wykonanie i wdrożenie rozwiązania zostały powierzone mojej firmie.

Pierwotna koncepcja zakładała przeniesienie drukarek przyłączonych do terminali wagowych poza strefę zapylenia. Po analizie rozwiązania okazało się, że koszt urządzeń interfejsowych, niezbędnych do podłączenia drukarek do istniejących na terenie Cementowni łączy światłowodowych, jest zbyt wysoki, aby rozwiązanie miało sens ekonomiczny.

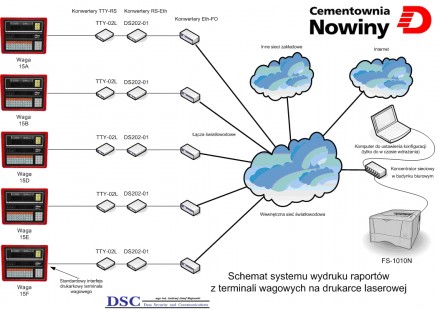

Wybrałem inne rozwiązanie. Postanowiłem wykorzystać typowe elementy sieci Ethernet, przyłączone do istniejących w Cementowni, zapasowych włókien światłowodowych systemu automatyki przedsiębiorstwa. Przy takim założeniu minimalizuje się koszt wykonania i utrzymania w ruchu łączy pomiędzy terminalami wagowymi i pomieszczeniem, w którym miały być zainstalowane drukarki.

Kolejnym posunięciem, mającym na celu zmniejszenie kosztów rozwiązania było wybranie do realizacji wydruków drukarki laserowej Kyocera-Mita, wyposażonej w interfejs sieciowy. Drukarki tego producenta mają bardzo niskie koszty eksploatacji. Mają także zdecydowanie konkurencyjne, w relacji do innych marek, całkowite koszty posiadania (TCO), wyrażane jako łączny koszt zakupu i trzyletniej eksploatacji. Dodatkowo, interfejs sieciowy drukarek Kyocera-Mita posiada unikalną funkcjonalność serwera wydruku, który pozwala na jednoczesną, niezależną pracę do ośmiu kanałów wydruku.

Dzięki takiemu rozwiązaniu nie były potrzebne modyfikacje istniejącego oprogramowania terminali. Zmianie uległa wyłącznie konfiguracja interfejsu drukarkowego terminali wagowych – dostosowania kanału wydruku do pracy na współdzielonej drukarce sieciowej, zamiast drukarki indywidualnej.

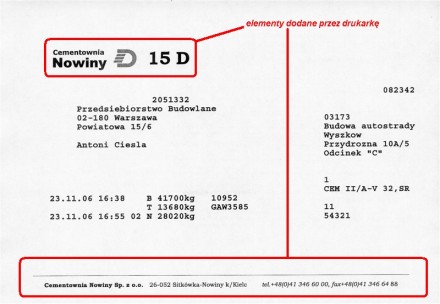

Wbudowany interpreter języka PRESCRIBE umożliwia wytworzenie indywidualnej formy wydruku dla każdej z ośmiu drukarek logicznych. Ta funkcjonalność realizowana jest autonomicznie (bez pomocy komputera) przez wewnętrzny procesor drukarki. Wydruk z terminala wagowego zostaje wzbogacony o logo zakładu, identyfikator terminala załadunkowego i dane teleadresowe.

Powyżej przedstawiono widok wydruku kwitu wagowego, uzupełnionego przez drukarkę informacjami wzbogacającymi wydruk (treść kwitu jest fikcyjna). Godnym zwrócenia uwagi jest fakt, że otrzymanie takiej formy wydruku nie wiąże się z ponoszeniem kosztów przygotowania specjalnego papieru – drukowanie odbywa się na zwykłym, ogólnie dostępnym papierze, bez angażowania specjalnych zasobów informatycznych czy organizacyjnych.

Schemat zrealizowanego sytemu pokazuje załączony rysunek.

Rezultaty wdrożenia

Zauważalne, praktycznie od początku eksploatacji, są rezultaty w obszarze bezpieczeństwa informacji – znacząco zwiększyła się dostępność informacji kontrolnej.

Kwity kontrolne z załadunku są drukowane w pomieszczeniu działu zbytu – są dostępne dla osób realizujących rozliczenia z klientami natychmiast po zakończeniu załadunku, zanim jeszcze pojazd z cementem pojawi się przy bramie wyjazdowej.

Klienci odbierający cement nie są zmuszeni odnotowywać sobie wyników ważenia (chociaż nadal mogą to robić dla własnych potrzeb). Ewentualne błędy lub omyłki popełniane przez nich w tym momencie przestały mieć wpływ na prawidłowość obsługi. Różnice zdań mogą być wyjaśnione w dziale zbytu, na podstawie automatycznie tworzonego dowodu, bez konieczności powrotu do stacji załadunku.

Usunięcie drukarek kwitów kontrolnych ze strefy zapylenia przy terminalach załadunkowych znacząco podniosło także niezawodność systemu i jego gotowość operacyjną.

____________________________________________________

System był eksploatowany przez blisko cztery lata (do II połowy 2010r.).

W tym czasie potwierdził swoją skuteczność i spełnił założenia przyświecające projektowi.

Super opis. Także interesuję się tą dziedzinią. Gwarantuję że wrócę wiele razy. Pozdrawiam.